Energieeffizienz von Motoren steigern: Praktische Maßnahmen

Praktische Maßnahmen für effizientere Motoren: richtige Dimensionierung, drehzahlgeregelter Betrieb, optimierte Mechanik, Wartung und Monitoring.

Grundlagen der Effizienz verstehen

Ein hoher Wirkungsgrad von Motoren entsteht, wenn elektrische oder chemische Energie mit möglichst wenigen Verlusten in mechanische Leistung umgewandelt wird. Typische Verlustquellen sind Kupferverluste in Wicklungen, Eisenverluste im Blechpaket, Reibung in Lagern sowie Ventilationsverluste durch interne Lüfter. Ebenso relevant ist der Betrieb im Teillastbereich, in dem viele Motoren deutlich unter ihrem Optimum laufen. Wer die Lastprofile kennt, kann den Motor so einsetzen, dass Drehzahl und Drehmoment effizient zusammenwirken. Ein häufiger Effizienzkiller ist Überdimensionierung: Ein zu großer Motor arbeitet unnötig weit vom Bestpunkt entfernt, verursacht höhere Einschaltströme und verschenkt Energie im Leerlauf. Grundlage jeder Verbesserung ist daher eine saubere Energiebilanz: Welche Zeitanteile verbringt der Antrieb in Start, Leerlauf, Teillast und Volllast? Welche thermischen Reserven sind wirklich nötig? Durch das Verständnis von Lastkollektiven, Duty Cycles und Betriebspunkten lassen sich konkrete Maßnahmen ableiten, etwa Anpassungen an Drehzahl, Kühlkonzept oder Steuerstrategie, die den realen Einsatzbedingungen entsprechen.

Passende Motorwahl und richtige Dimensionierung

Die richtige Dimensionierung entscheidet über die spätere Energieeffizienz. Ausgangspunkt ist die Lastkennlinie der Anwendung: Benötigt der Prozess konstantes oder variables Drehmoment, treten häufige Anfahrvorgänge auf, sind Spitzenmomente kurz oder dauerhaft? Auf Basis dieser Informationen wählen Sie zwischen Asynchronmotoren, permanentmagneterregten Synchronmotoren oder Synchronreluktanzmotoren, die je nach Anwendung Vorteile bei Teillast, Wirkungsgrad, Dynamik oder Wartungsaufwand bieten. Moderne Hocheffizienzmotoren mit optimiertem Rotor- und Blechdesign reduzieren Eisen- und Streuverluste deutlich. Vermeiden Sie große Sicherheitsaufschläge: Eine moderate Drehmomentreserve schützt vor Überlast, ohne den Bestpunkt zu verlassen. Berücksichtigen Sie auch die Baugröße, das Kühlkonzept (Eigen- oder Fremdlüftung) und die Umgebungstemperatur, da thermische Bedingungen den Wirkungsgrad beeinflussen. Prüfen Sie zudem die Energieeffizienzklasse und die Kompatibilität mit regelbaren Antrieben. Eine strukturierte Auslegung mit Lastsimulation, Anfahrbetrachtung und thermischer Prüfung sorgt dafür, dass der Motor die meiste Zeit nahe seines optischen Betriebspunktes arbeitet und damit dauerhaft Energie spart.

Intelligente elektrische Ansteuerung und Regelung

Die größte Stellgröße im Betrieb ist oft die Drehzahlregelung mit einem Frequenzumrichter. Durch an den Bedarf angepasste Drehzahl sinken Verluste in Motor und angetriebenen Aggregaten drastisch, insbesondere bei Pumpen und Ventilatoren, wo die Affinitätsgesetze wirken. Eine saubere Reglerparametrierung (Strom-, Drehmoment- und Drehzahlregelung) verhindert Überstromspitzen und unnötige Erwärmung. Achten Sie auf einen hohen Leistungsfaktor: Funktionen wie cos-phi-Korrektur und geeignete Filter reduzieren Blindleistung und Netzrückwirkungen. Ein Sanftanlauf minimiert mechanische und elektrische Belastungen, verlängert die Lebensdauer und senkt Anlaufverluste. Optimierte PWM-Frequenzen und Schaltstrategien verringern Schaltverluste, ohne die EMV zu verschlechtern. Nutzen Sie Energiesparfunktionen wie Schlafmodi bei Stillstand, automatische Drehzahlabsenkung in Teillast und Lastspitzenmanagement. Prüfen Sie die Kabelquerschnitte und die Qualität der Spannungsversorgung, da Spannungsabweichungen Wirkungsgrad und Erwärmung beeinflussen. In Summe erschließt eine intelligente, bedarfsgerechte Ansteuerung erhebliche Einsparpotenziale, oft ohne aufwendige mechanische Umbauten.

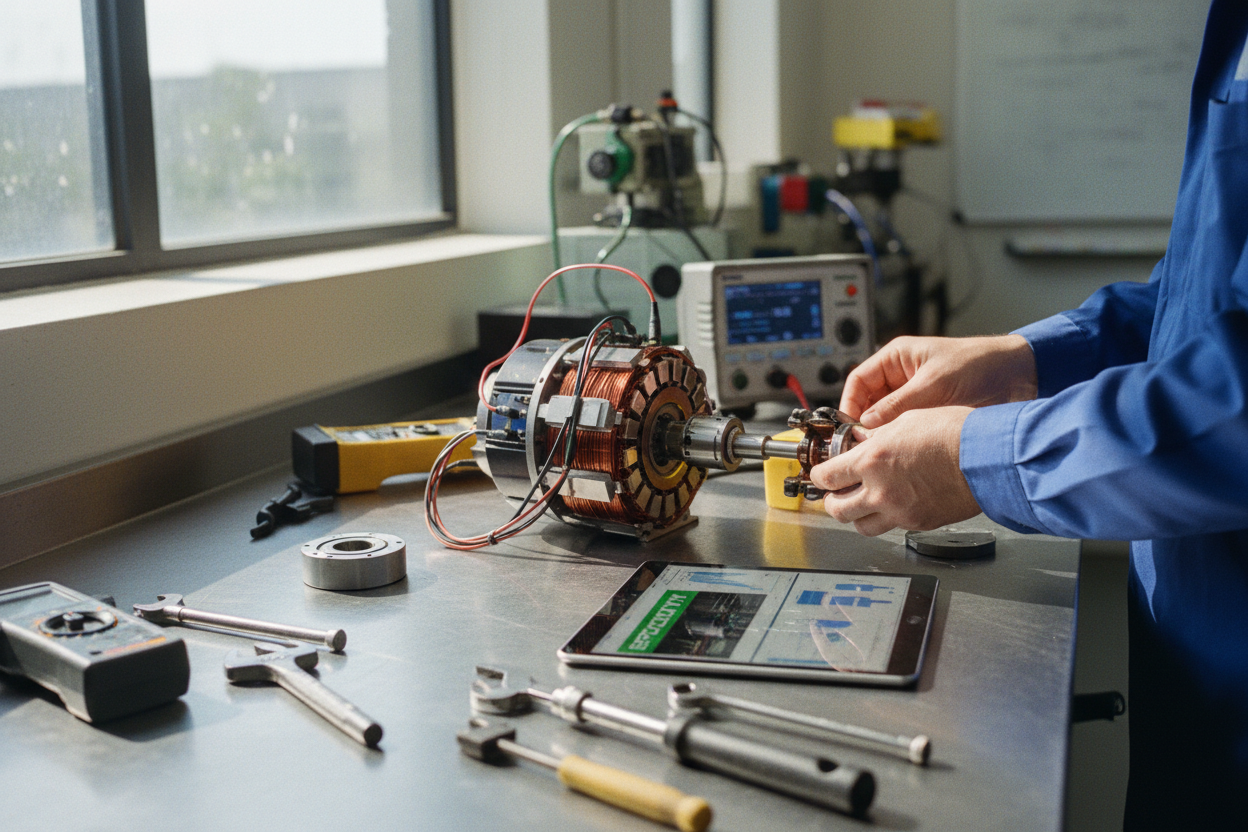

Mechanische Optimierung, Reibungsreduktion und Kühlung

Mechanische Details entscheiden häufig über Prozentpunkte beim Wirkungsgrad. Präzise Ausrichtung von Motor, Kupplung und Last verhindert Fehlausrichtung, die Lager belastet und Reibung erhöht. Verwenden Sie hochwertige Lager und eine zur Drehzahl passende Schmierung; zu viel oder zu wenig Schmierstoff steigert Verluste und Temperatur. Bei Riemenantrieben verbessern korrekte Vorspannung und hochwertige, reibungsarme Riemen die Effizienz. Reduzieren Sie Unwucht und Schwingungen durch Auswuchten von Rotoren und sorgfältige Montage, denn Vibrationen kosten Energie und verkürzen die Lebensdauer. Eine effektive Kühlung hält die Wicklungstemperatur niedrig, wodurch die Kupferverluste sinken; prüfen Sie Luftwege, Filter und Lüfterräder regelmäßig. Vermeiden Sie unnötige Getriebestufen oder wählen Sie Getriebe mit hoher Wirkungsgradklasse und geeigneter Übersetzung. Glatte Kraftflüsse, kurze Wellen und stabile Fundamente reduzieren parasitäre Verluste. Eine einfache Maßnahme ist die Minimierung von Leerlaufzeiten: Kupplungen trennen, Bremsen lösen und Antriebe bei Nichtbedarf ganz abschalten. So wird die mechanische Kette effizienter – dauerhaft und mit überschaubarem Aufwand.

Datengetriebener Betrieb und vorausschauende Wartung

Mit Energie-Monitoring und Condition Monitoring lassen sich Einsparungen sichtbar und steuerbar machen. Stromaufnahme, Leistungsfaktor, Drehzahl, Temperatur, Vibrationen und Lagerzustand liefern Kennzahlen, die auf Verschleiß, Fehlausrichtung oder Unter- bzw. Überlast hindeuten. Aus diesen Daten entwickeln Sie KPIs wie spezifischen Energieverbrauch pro Output, die den Fortschritt messbar machen. Predictive Maintenance nutzt Muster in Schwingungen, Temperatur-Drifts oder Anlaufverhalten, um Wartungszeitpunkte vorausschauend zu planen und Effizienzeinbußen zu vermeiden. Eine Lastmanagement-Strategie priorisiert Verbraucher, entzerrt Starts und reduziert Spitzentarife sowie thermische Stressspitzen. Integrieren Sie den Frequenzumrichter in die Kommunikationsstruktur, um Sollwerte dynamisch anzupassen und Energieprofile zu optimieren. Schulungen stärken das Bewusstsein der Bediener für Teillastoptimierung, Leerlaufvermeidung und korrekte Anfahrprozeduren. Wichtig ist auch die Dokumentation: Abweichungen im Trend sind oft die ersten Signale für steigende Verluste. Durch kontinuierliche Beobachtung und schnelles Gegensteuern bleibt die Effizienz stabil hoch.

Systemdenken im Antriebsstrang und praktische Quick Wins

Echte Effizienz entsteht, wenn der gesamte Antriebsstrang betrachtet wird. Bei Pumpen und Ventilatoren liefern optimierte Hydrauliken und Strömungsführungen große Effekte: Statt Drosseln senkt die Drehzahlregelung die Drosselverluste. In Fördersystemen reduzieren reibungsarme Rollen, saubere Bahnen und passende Geschwindigkeitsprofile den Energiebedarf. Prüfen Sie Getriebeübersetzungen: Eine Anpassung an die typische Last verschiebt den Betriebspunkt in den effizientesten Bereich. Wenn möglich, nutzen Sie Rekuperation bei Bremsvorgängen oder senken Sie Systemdrücke auf das tatsächlich benötigte Niveau. Einfache Quick Wins sind das Entfernen veralteter Bypässe, die Eliminierung von Leckagen, das Reinigen von Filtern sowie das Optimieren der Umgebungsluft für die Motorkühlung. Denken Sie in Total Cost of Ownership: Geringerer Energieverbrauch, weniger Ausfälle und längere Wartungsintervalle übertreffen häufig die Mehrkosten effizienter Komponenten. Mit einem strukturierten Maßnahmenplan vom schnellen Feinschliff bis zur strategischen Modernisierung lässt sich die Energieeffizienz spürbar und nachhaltig steigern.