Elektromotoren einfach erklärt: Funktionsweise und Einsatzgebiete

Was Elektromotoren antreibt: Von Magnetfeldern und Drehmoment bis zu Typen wie Gleich-, Wechsel- und Asynchronmotoren – plus Einsatzgebiete im Alltag.

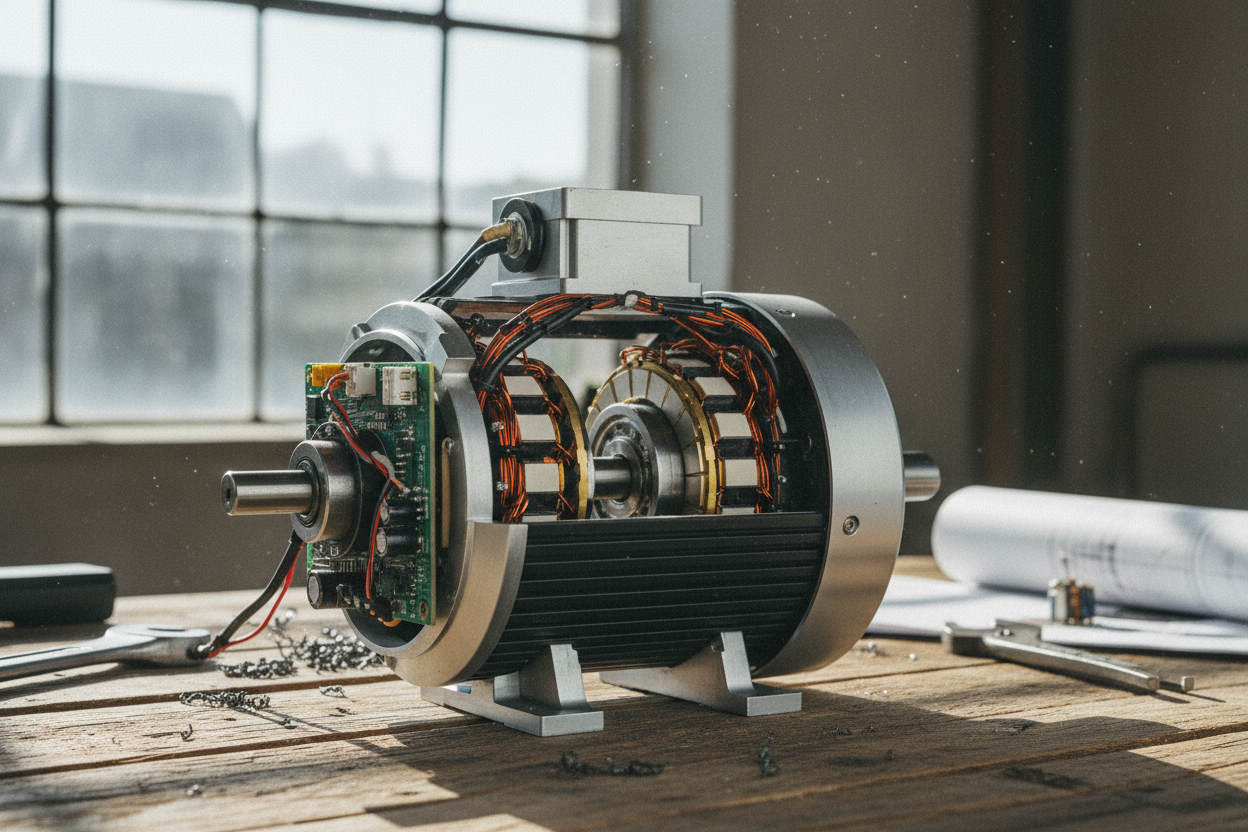

Grundlagen der Elektromotoren: Ein Elektromotor wandelt elektrische Energie in mechanische Bewegung um und gehört damit zur Kategorie der motors. Das Prinzip beruht auf dem Zusammenspiel von Stator, Rotor und einem sich ändernden Magnetfeld, das eine Lorentzkraft auf stromdurchflossene Leiter ausübt. Diese Kraft erzeugt ein Drehmoment, das den Rotor in Rotation versetzt. Bei Gleichstrom wird die Richtung des Stroms im Rotor durch eine Kommutierung so umgeschaltet, dass das Drehmoment gleichmäßig bleibt. Bei Wechselstrom entstehen rotierende Magnetfelder, die den Rotor synchron oder asynchron mitziehen. Entscheidende Größen sind Spannung, Strom, Frequenz und der magnetische Fluss, die gemeinsam die Energieumwandlung und die erreichbare Drehzahl bestimmen. Reibung, magnetische Verluste und Wärme beeinflussen die Effizienz, weshalb Konstruktion und Materialwahl wichtig sind. Moderne Elektromotoren verbinden robuste Mechanik mit smarter Regelungstechnik, um aus elektrischer Leistung eine möglichst präzise, leise und effiziente Bewegung zu erzeugen.

Bauformen und wichtige Komponenten: Elektromotoren unterscheiden sich in Aufbau und Eigenschaften. Klassisch sind Gleichstrommotoren mit Bürsten und Kommutator, die einfach ansteuerbar sind, aber durch Verschleißteile Wartung erfordern. Bürstenlose Varianten, oft als BLDC bezeichnet, nutzen Permanentmagnete im Rotor und elektronische Kommutierung im Stator, was zu höherer Lebensdauer und Wirkungsgrad führt. Synchronmotoren halten eine feste Phasenlage zum rotierenden Feld, während Asynchronmotoren mit Kurzschlussläufer durch induzierten Rotorstrom angetrieben werden und als robuste Induktionsmotoren gelten. Zentrale Bauteile sind Wicklungen, Blechpakete, Lager, Wellen, sowie Systeme zur Kühlung. Ergänzt wird die Mechanik durch Sensorik wie Hall-Sensoren oder Encoder und gegebenenfalls durch Frequenzumrichter. Je nach Bauform variieren Drehzahlbereich, Drehmomentdichte, Anlaufverhalten, Geräuschentwicklung und Kosten, sodass die optimale Auswahl immer den Anwendungsfall berücksichtigen sollte.

Ansteuerung und Regelungstechnik: Die Qualität eines Antriebs hängt stark von der Drehzahlregelung und Drehmomentregelung ab. Bei Gleichstromantrieben ist PWM eine gängige Methode, um Spannung und damit Leistung feinstufig zu steuern. Wechselstrom- und BLDC-Motoren nutzen Frequenzumrichter, die aus einer festen Versorgung variable Frequenz und Spannung erzeugen. Fortschrittliche Verfahren wie Vektorregelung oder Field Oriented Control entkoppeln Magnetfluss und Drehmoment, ermöglichen dynamische Reaktionen und hohe Effizienz auch bei niedrigen Drehzahlen. Sensorbasierte Ansätze arbeiten mit Encoder oder Hall-Sensoren für exakte Positions- und Geschwindigkeitsmessung, sensorlose Verfahren rekonstruieren Zustände aus Strom und Spannung. Funktionen wie Softstart, Bremsen, Rekuperation, Überstromschutz und Übertemperaturschutz erhöhen Sicherheit und Lebensdauer. Häufig kommen PID-Regler zum Einsatz, ergänzt durch adaptive Algorithmen, die Toleranzen, Lastsprünge und Alterung kompensieren und so reproduzierbare, ruhige und präzise Bewegungen gewährleisten.

Typische Einsatzgebiete in Alltag und Industrie: Elektromotoren sind überall, wo zuverlässige Bewegung gebraucht wird. In Industrieantrieben treiben sie Förderbänder, Mischer, Pressen und Werkzeugmaschinen an und punkten mit Präzision und Energieeffizienz. In Haushaltsgeräten sorgen sie für leise, sparsame und langlebige Funktionen in Waschmaschinen, Kühlschränken oder Staubsaugern. In der Robotik ermöglichen kompakte Antriebe exakte Positionierung und feinfühlige Aktuatorik. In Fahrzeugen übernehmen sie Aufgaben von der Lenkhilfe bis zum Hauptantrieb, und in Mikromobilität zählen geringes Gewicht und hoher Wirkungsgrad. Lüfter und Pumpen profitieren von stufenloser Drehzahlregelung, was Komfort und Lebensdauer steigert. Werkzeuge nutzen hohe Drehzahl und Drehmoment für effizientes Arbeiten. Auch in Gebäudetechnik, Medizintechnik und Automatisierung bieten Elektromotoren robuste, anpassbare Lösungen, die durch smarte Steuerung und passende Sensorik immer präziser und leiser werden.

Auswahl und Dimensionierung in der Praxis: Die richtige Motorwahl beginnt mit dem Lastprofil. Wichtige Größen sind Nennleistung, Drehmoment, Anlaufmoment, Spitzenmoment und gewünschte Drehzahlbereiche. Ebenso relevant sind Duty Cycle, Einschaltdauer, Umgebungstemperatur und die Schutzart gegen Staub und Feuchtigkeit. Die Versorgungsspannung, verfügbare Steuerungstechnik und Anforderungen an EMV beeinflussen die Entscheidung ebenso wie Platzbedarf, Masse und Kühlkonzept. Mechanische Faktoren wie Getriebe, Kupplung, Lager und Ausrichtung wirken auf Effizienz und Lebensdauer. Für dynamische Anwendungen ist die Massenträgheit des Systems entscheidend, damit der Motor schnell und stabil nachregeln kann. Eine konservative thermische Auslegung verhindert Überhitzung und steigert die Zuverlässigkeit. Mit Prototyping und Simulation lässt sich die Dimensionierung verifizieren, bevor die Serie startet. Ziel ist ein ausgewogener Kompromiss aus Leistung, Effizienz, Kosten und Wartungsaufwand.

Betrieb, Wartung und Zukunftstrends: Ein langlebiger Antrieb lebt von guter Zuverlässigkeit und sinnvollem Condition Monitoring. Regelmäßige Kontrolle von Lagerzustand, Vibration, Temperatur und Stromsignaturen deckt Abweichungen früh auf. Predictive Maintenance nutzt Muster in Sensordaten, um Wartungsfenster zu planen und Ausfälle zu vermeiden. Saubere Kühlkanäle, korrekte Schmierung und sorgfältiges Kabelmanagement schützen vor Leistungsverlusten. Auf der Steuerungsseite verlängern Firmware Updates und optimierte Parameter die Lebensdauer, während Sicherheitsfunktionen den Betrieb absichern. Trends gehen zu höherer Leistungsdichte, integrierter Leistungselektronik, geringerer Geräuschentwicklung und effizienter Rekuperation. Fortschritte bei Magnetmaterialien, Wickeltechnologien und digitalen Zwillingen verbessern die Energieeffizienz und die Planbarkeit über den gesamten Lebenszyklus. Damit bleiben Elektromotoren als universelle Antriebe die erste Wahl, wenn präzise, saubere und wirtschaftliche Bewegung gefordert ist.