Bürstenlos oder mit Bürsten: Welche Motorbauart passt?

Bürstenmotor oder bürstenlos? Vergleich von Effizienz, Wartung, Kosten und Einsatzbereichen – mit Entscheidungshilfe für Hobby, Industrie und Mobilität.

Grundlagen und Funktionsweise

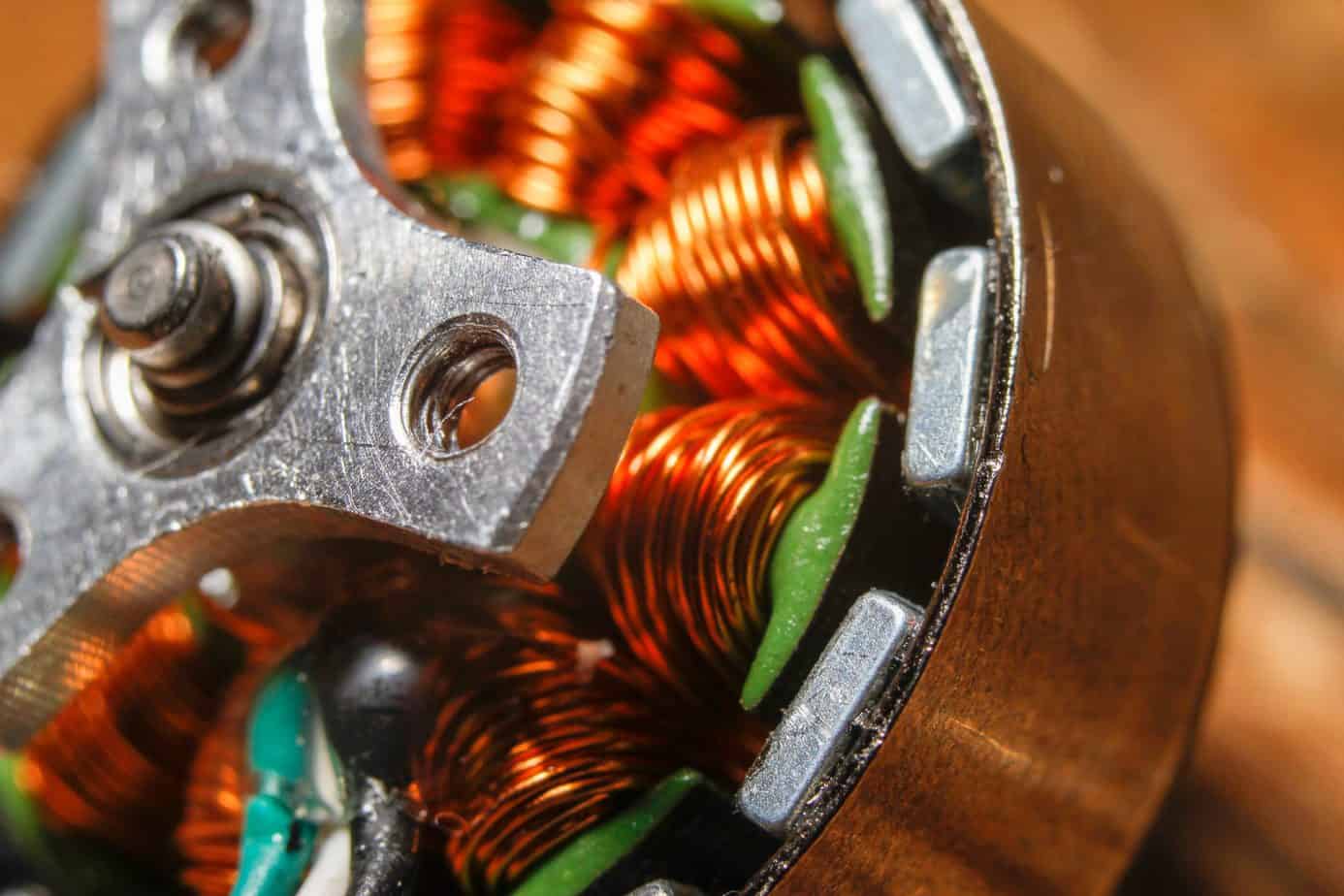

Wer zwischen Bürstenmotor und bürstenlosem Motor (BLDC) wählt, entscheidet sich im Kern zwischen mechanischer und elektronischer Kommutierung. Beim klassischen Bürstenmotor übernehmen Bürsten und Kollektor den Stromwechsel direkt im Inneren des Motors. Das macht den Aufbau einfach, robust und günstig, die Ansteuerung gelingt bereits mit einer Spannungsquelle oder PWM-Signal. Ein bürstenloser Motor verzichtet auf Bürsten und wechselt die Phasen elektronisch über einen Regler oder Inverter. Der Stator trägt die Wicklungen, der Rotor meist Permanentmagnete; die Kommutierung erfolgt per Hall-Sensoren oder sensorlos über die Gegen-EMK. Dadurch sinken Reibung und Verschleiß, und hohe Drehzahlen sowie präzise Regelung werden möglich. Während Bürstenmotoren mit ihrer Einfachheit in Ventilatoren, Spielzeug oder einfachen Antrieben punkten, glänzen BLDC-Antriebe in Anwendungen, die Effizienz, Langlebigkeit und feine Drehzahlkontrolle verlangen. Beide Konzepte haben klare Stärken – die passende Wahl hängt vom Einsatzprofil, der benötigten Dynamik und dem Budget ab.

Leistung und Wirkungsgrad

Beim Wirkungsgrad liegt der bürstenlose Motor häufig vorn: Wegfallende Bürstenreibung, optimierte Magnetkreise und smarte Kommutierung reduzieren Verluste und Wärmeentwicklung. Das zahlt sich insbesondere im Teillastbetrieb aus, in dem viele Antriebe den Großteil ihrer Zeit verbringen. Zudem erreichen BLDC-Motoren oft eine hohe Drehmomentdichte, was kompakte Bauformen mit kräftiger Leistung ermöglicht. Der Bürstenmotor überzeugt dagegen mit unkompliziertem Anlaufmoment und direktem Verhalten: Spannung anlegen, Drehmoment abrufen. Unter Dauerlast jedoch steigt durch Bürstenkontakt, Kupferverluste und Funkenbildung die thermische Belastung. Für akkubetriebene Geräte oder energieeffiziente Maschinen führt die bessere Effizienz bürstenloser Systeme zu längerer Laufzeit bzw. niedrigeren Betriebskosten. Bürstenmotoren können per PWM und passender Getriebeauslegung dennoch sehr effektiv eingesetzt werden – insbesondere bei kurzzeitigen Lastspitzen, moderaten Betriebszeiten oder wenn die absolute Spitzenleistung weniger wichtig ist als ein unkomplizierter Betrieb.

Wartung und Lebensdauer

In puncto Wartung unterscheiden sich die Konzepte deutlich. Beim Bürstenmotor sind Bürstenverschleiß, Kollektorabrieb und Funkenbildung typische Themen. Je nach Lastprofil sind regelmäßige Inspektionen, Bürstenwechsel und gelegentliches Reinigen des Kollektors einzuplanen. Das kann Stillstandszeiten verursachen und erfordert Ersatzteile auf Lager. Der bürstenlose Motor verzichtet auf Bürsten; Hauptverschleißteil sind die Lager, während die Elektronik mit thermischer und elektrischer Belastung umgehen muss. Gute Kühlung, saubere Leistungsreserven und qualitativ hochwertige Treiber erhöhen die Lebensdauer erheblich. In staubiger oder feuchter Umgebung profitieren BLDC-Systeme von gekapselten Gehäusen und vergossener Elektronik, während Bürstenmotoren empfindlicher auf Schmutzpartikel reagieren. Insgesamt bieten bürstenlose Antriebe meist eine längere Lebensdauer bei geringerem Wartungsaufwand, während Bürstenmotoren dann sinnvoll sind, wenn Ersatzteilverfügbarkeit, schnelle Reparaturen und ein günstiger Grundaufbau Priorität haben.

Regelbarkeit und Dynamik

Bei der Regelbarkeit spielen bürstenlose Motoren ihre Stärke aus. Mit Hall-Sensoren oder sensorloser Auswertung lassen sich präzise Drehzahl- und Drehmomentregelungen realisieren. Moderne Verfahren wie FOC (Field-Oriented Control) ermöglichen ruhigen Lauf, hohes Moment bei niedriger Drehzahl und schnelle Lastsprünge bei gleichzeitig hoher Effizienz. Dadurch eignen sich BLDC-Antriebe hervorragend für Anwendungen mit anspruchsvollen Bewegungsprofilen, Positionsregelungen oder variabler Geschwindigkeit. Bürstenmotoren reagieren sehr direkt auf Spannung und sind per PWM und einfacher H-Brücke leicht zu steuern. Für konstante Drehzahl kann ein Drehzahlregler mit Rückführung eingesetzt werden, allerdings sind Drehmomentwelligkeit und Bürstenkontakt natürliche Limitierungen bei sehr niedrigen Drehzahlen oder hohen Dynamikansprüchen. Wer schnelle Beschleunigungs- und Bremsvorgänge, exakte Sollwertverfolgung und sanften Lauf erwartet, profitiert von bürstenlosen Konzepten. Wer hingegen eine robuste, unkomplizierte Regelung ohne komplexe Elektronik sucht, findet im Bürstenmotor eine überzeugende Lösung.

Kosten, Geräusch und EMV

Die Anschaffungskosten für Bürstenmotoren sind meist niedriger, da keine aufwendige Leistungselektronik nötig ist. Bei den Gesamtkosten relativiert sich das jedoch durch Wartung, mögliche Ausfallzeiten und geringere Effizienz. Bürstenlose Motoren sind in der Erstinvestition höher, gleichen dies aber oft über Energieeinsparung, weniger Service und längere Lebensdauer aus. Beim Geräusch erzeugen Bürstenmotoren mechanische Bürstengeräusche und können unter Last hörbar funken, während BLDC-Antriebe eher ein hochfrequentes Schaltgeräusch zeigen, das konstruktiv gut dämpfbar ist. In der EMV/EMI-Betrachtung sind Bürstenfunkenschlag und leitungsgebundene Störungen bei Bürstenmotoren kritischer; bürstenlose Systeme erzeugen zwar Schaltflanken, doch sind diese mit Filtern, Abschirmung und sauberem Layout gut beherrschbar. In sensiblen Umgebungen oder dort, wo Funkstörungen problematisch sind, hat der bürstenlose Ansatz häufig Vorteile.

Praxisleitfaden zur Auswahl

Die passende Motorbauart ergibt sich aus Anwendung, Betriebszeit und Budget. Müssen lange Laufzeiten, niedriger Energieverbrauch und geringe Wartung erreicht werden, punktet der bürstenlose Motor. Er empfiehlt sich für präzise Drehzahlverläufe, leisen Betrieb, akkubetriebene Systeme und Aufgaben mit häufigen Beschleunigungszyklen. Wenn hingegen Einfachheit, schnelle Inbetriebnahme und geringe Initialkosten im Vordergrund stehen, ist der Bürstenmotor eine pragmatische Wahl, etwa für einfache Förderaufgaben, Stellmechaniken oder robuste Werkzeuge, bei denen gelegentliche Wartung akzeptiert wird. Prüfen Sie Faktoren wie geforderte Drehmomentreserve, verfügbare Versorgungsspannung, Umgebungsbedingungen, erwartete Lebensdauer und Servicezugang. Eine Gesamtkostenbetrachtung über die Einsatzdauer hilft, Invest und Betrieb realistisch zu bewerten. Oft führt ein kurzer Prototypentest mit beiden Varianten zur Klarheit: So lassen sich Dynamik, Erwärmung, Geräusch und Regelgüte im realen Szenario vergleichen und die Motorwahl fundiert absichern.