AC- vs. DC-Motoren: Vor- und Nachteile im Überblick

AC- und DC-Motoren im Vergleich: Funktionsweise, Effizienz, Regelbarkeit, Kosten und Wartung – wir zeigen, welche Antriebe Stärken und Schwächen haben.

Grundlagen: Unterschiede zwischen AC- und DC-Motoren

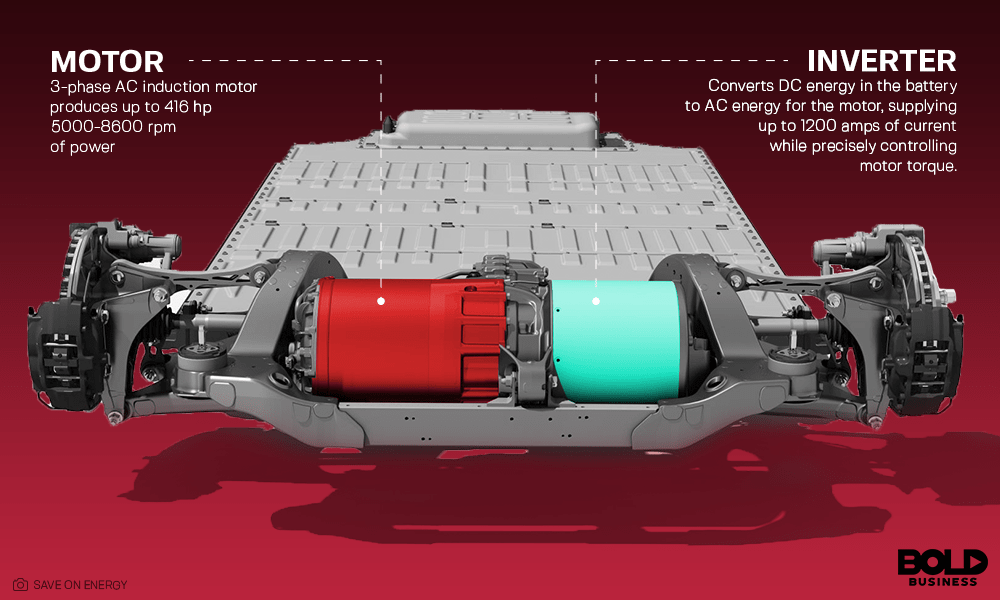

AC- und DC-Motoren wandeln elektrische Energie in mechanische Bewegung um, unterscheiden sich jedoch grundlegend in ihrer Versorgung und ihrem Aufbau. Ein AC-Motor wird mit Wechselstrom betrieben, während ein DC-Motor Gleichstrom nutzt. Im Inneren erzeugen Stator und Rotor ein rotierendes Magnetfeld, das Drehmoment liefert. DC-Motoren arbeiten oft mit Bürsten und Kommutator, um den Strom im Rotor umzupolen, was ein direktes, feinfühliges Momentverhalten ermöglicht. AC-Motoren nutzen je nach Bauart Induktions- oder Synchronprinzip, wobei die Frequenz des Netzes oder eines Umrichters die Drehzahl bestimmt. Der konstruktive Unterschied beeinflusst die Regelbarkeit, den Wartungsbedarf und die Robustheit. Während AC-Motoren in vielen Standardanwendungen als robuste Arbeitstiere gelten, punkten DC-Motoren bei präziser Regelung und hoher Dynamik. Betrachtet man die gesamte Antriebskette, spielen auch Elektronik, Sensorik und die Art der Last eine Rolle, denn sie beeinflussen, welches Motorkonzept die bessere Wahl darstellt.

Leistung und Effizienz: Drehmoment, Wirkungsgrad und Betriebspunkte

Die Leistungsfähigkeit eines Motors zeigt sich im Zusammenspiel aus Drehmoment, Drehzahl und Wirkungsgrad. DC-Motoren liefern häufig ein sehr gutes Anlaufmoment und sind durch lineare Kennlinien intuitiv zu regeln. AC-Motoren, insbesondere Induktionsmotoren, überzeugen mit hoher Effizienz im Nennpunkt und solidem Verhalten im Dauerbetrieb. Der Wirkungsgrad hängt stark vom Betriebspunkt ab: Bei Teillast profitieren viele DC-Konzepte, während AC-Motoren in Kombination mit Frequenzumrichtern ihre Vorteile über einen weiten Bereich ausspielen. Der Leistungsfaktor ist bei AC-Systemen relevant, da er Einfluss auf die Netzbelastung hat; geeignete Umrichter und Filter verbessern dieses Verhalten. Bürstenlose DC-Motoren (BLDC) vereinen hohe Effizienz mit präziser Regelbarkeit, benötigen jedoch passende Elektronik. Insgesamt lohnt der Blick auf die Lastcharakteristik: Konstant drehende Lüfter oder Pumpen passen gut zu AC, dynamische Positionieraufgaben oder wechselnde Lasten häufig besser zu DC.

Steuerung und Regelbarkeit: Von PWM bis Frequenzumrichter

Die Regelung bestimmt, wie exakt ein Motor Drehzahl und Drehmoment einhalten kann. DC-Motoren lassen sich oft sehr direkt über PWM und einfache Stromregelung beeinflussen, was schnelle Dynamik, kurze Ansprechzeiten und feinfühlige Momentregelung ermöglicht. AC-Motoren benötigen in der Regel einen Frequenzumrichter (VFD), der Spannung und Frequenz anpasst. Moderne Verfahren wie Vektorregelung oder sensorlose Feldorientierung erlauben dabei eine hochpräzise Steuerung bis hin zum Stillstandsmoment. Für Positionieraufgaben sind Servoantriebe mit Rückführsystemen (zum Beispiel Inkremental- oder Absolutgeber) in beiden Welten verfügbar, wobei BLDC- und Synchron-AC-Servos sehr ähnliche Regelqualitäten erzielen. Wichtig sind zudem Rampen, Sanftanlauf und Bremsstrategien, um mechanische Systeme zu schonen. Wer schnell wechselnde Sollwerte, exakte Synchronität oder Drehmomentbegrenzung benötigt, profitiert von ausgereifter Antriebssoftware und sauberer Parametrierung, unabhängig davon, ob der Motor mit AC oder DC betrieben wird.

Wartung, Zuverlässigkeit und Lebensdauer: Was im Betrieb zählt

Die Zuverlässigkeit eines Antriebs hängt von Wartung, Temperaturhaushalt und Mechanik ab. Bürstenbehaftete DC-Motoren erfordern regelmäßige Kontrolle von Bürsten und Kommutator, was planbare Stillstände und Ersatzteilmanagement notwendig macht. Bürstenlose DC-Varianten sowie viele AC-Motoren haben hier Vorteile, da es keine schleifenden Kontakte gibt. Unabhängig vom Motortyp sind Lager, Vibration und Ausrichtung kritisch für die Lebensdauer. Eine gute Kühlung, passende Schutzarten und richtige Dimensionierung verhindern Überhitzung und verlängern die Einsatzzeit. In harschen Umgebungen punktet oft die robuste AC-Induktionsbauweise, während gekapselte BLDC-Antriebe in kompakten Anwendungen überzeugen. Hinzu kommen Themen wie EMV, Isolation, Spannungsspitzen und Netzqualität, die Elektronik und Wicklungen belasten können. Wer frühzeitig Condition Monitoring und einfache Prüfintervalle etabliert, reduziert das Ausfallrisiko deutlich und steigert die Verfügbarkeit über den gesamten Lebenszyklus.

Kosten und Wirtschaftlichkeit: Von Anschaffung bis TCO

Die Kostenbetrachtung umfasst mehr als den Anschaffungspreis. Entscheidend ist die Total Cost of Ownership (TCO), die Energieverbrauch, Wartungsaufwand, Ausfallzeiten und Peripherie einschließt. Ein einfacher AC-Motor ohne Umrichter ist meist günstig in der Anschaffung und robust im Dauerbetrieb, allerdings mit weniger Flexibilität. Ein DC-Motor oder ein BLDC mit passender Elektronik kann teurer wirken, bietet jedoch oft Energieeinsparungen und bessere Regelgüte, was sich bei variablen Lastprofilen bezahlt macht. Frequenzumrichter, Encoder, Bremswiderstände und Filter erhöhen die Anfangskosten, senken aber häufig die Betriebskosten durch optimierte Prozesse und geringeren Verschleiß. Ebenso wichtig sind Servicezugänglichkeit, Ersatzteilverfügbarkeit und Standardisierung im Maschinenpark. Wer den Energiebedarf über die typische Laufzeit und die Produktionsanforderungen hochrechnet, trifft fundierte Entscheidungen und findet eine ausgewogene Balance aus Investition, Effizienz und Zuverlässigkeit.

Einsatzszenarien und Auswahlkriterien: So finden Sie den passenden Motor

Die richtige Wahl zwischen AC- und DC-Motor hängt von Anwendung, Lastprofil und Regelanforderungen ab. Für konstante Drehzahlen und robuste Daueranwendungen sind AC-Induktionsmotoren eine solide Basis, etwa bei Lüftern, Pumpen oder Fördertechnik. Wenn es um schnelle Regelbarkeit, hohe Dynamik und präzise Positionierung geht, punkten DC und BLDC mit feinfühliger Momentensteuerung. Prüfen Sie Kriterien wie Anlaufmoment, Überlastfähigkeit, Geräuschentwicklung, Baugröße, EMV-Anforderungen und Sicherheitsfunktionen. Ist eine variable Drehzahl gefragt, entscheiden oft die verfügbaren Umrichter und die geforderte Regelgüte. In mobilen Systemen zählt die Energieeffizienz der gesamten Kette aus Batterie, Elektronik und Motor. In stationären Anlagen ist die Netzintegration, der Leistungsfaktor und die Servicefreundlichkeit entscheidend. Eine strukturierte Bewertung dieser Faktoren führt zu einer klaren Empfehlung und sorgt dafür, dass der ausgewählte Antrieb langfristig wirtschaftlich und zuverlässig arbeitet.